隨(suí)著工業自動化與精細化生產需(xū)求的提升,篩料機作為(wéi)物料分級、除雜的核心(xīn)設備,正(zhèng)加速向智能化、高時效化方向迭代。行業數據顯示,2024年全球篩料(liào)機市場規模突破120億美元(yuán),其中智能篩(shāi)分係統滲入率達38百分比。本文結合技術演進與場景需求,解析篩料機領域的前沿突破與發展機遇。

一、技術革新:從機械篩分到智能感知

**1.智能化控製技術落地**

新一(yī)代篩料機集成高精度傳感器與AI算法,實現運行狀(zhuàng)態實時(shí)監控與(yǔ)自適應調節。例如,某企業開發的智能篩分係(xì)統可通過振(zhèn)動頻譜分析(xī)預測堵(dǔ)料風險,並自動調整振幅(5-10mm)與頻率(10-25Hz),使篩(shāi)分效率提升25百分比以上。此外,物聯網技術的應用使設備能接入(rù)生產線(xiàn)智能管理係(xì)統,實現篩分(fèn)參數與(yǔ)上下遊(yóu)工序的協同優化。

**2.複雜物料(liào)處理能力突破**

針對細粒、粘濕(shī)物料的篩分難題,行業提出“大振幅(fú)+低頻率”技術方案。實驗表明,振幅提升至12mm、振動強度達8-10g時,可有結果破壞潮濕煤粉的液體橋粘附力,使3mm以下物料的透(tòu)篩率(lǜ)從45百分比提升至78百分比。同時,聚氨酯馳張篩麵(miàn)通過彈性形變產生二次振動,進一步降低堵孔率至3百分比以下。

**3.節能與耐用性雙重升級(jí)**

新型複合篩網采用碳化矽塗層,耐磨壽命較傳統金屬網延長(zhǎng)3倍(bèi);模塊化設計使篩麵更換(huàn)時間從2小時縮短至15分鍾。節能(néng)方麵,永磁直驅電機替代傳統異步電機,能(néng)耗降低30百(bǎi)分比,且運行噪(zào)音控製在75dB以內。

二、場景化應用分化

**1.礦業與能源領域**

大型香(xiāng)蕉篩成主流配置,其變傾角篩麵(25°至5°漸變)使處理(lǐ)量達2500t/h,篩分效率超90百分比。針(zhēn)對煤礦高水分難題,立式強化篩分機通過垂直(zhí)篩麵與大激振力(15kN)設計,實現(xiàn)6mm濕煤的連續分(fèn)級。

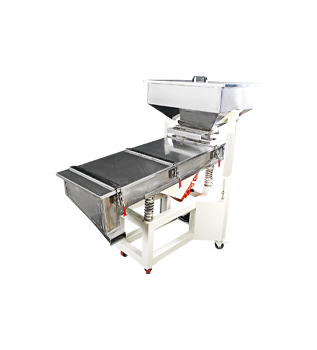

**2.食品醫(yī)藥領域**

衛生級304不鏽鋼篩料(liào)機需求激增,配備(bèi)CIP清洗係統(tǒng)與氣密封結(jié)構,滿足GMP認證要求(qiú)。高頻精(jīng)細篩(500-1000Hz)可將藥粉粒度控製至50μm以下,精度誤差≤2百分比。

**3.環保與循環資源**

廢舊動(dòng)力電池回收線中(zhōng),多(duō)層概率篩通過差異孔徑(0.5-10mm)實現金屬碎片與電解粉的高時(shí)效分離,回收率提升至95百分(fèn)比。

三、行業挑戰與(yǔ)未來(lái)方向

**1.技(jì)術瓶頸待突(tū)破**

篩(shāi)麵材料仍(réng)麵臨高彈(dàn)性與耐磨性的(de)矛盾,聚氨酯篩網在長期使用中易出現(xiàn)骨料剝離問題。此外,超(chāo)細粉(fěn)體(<0.038mm)的幹法篩分效率不足(zú)40百分比,需(xū)結合氣流分選技(jì)術形成複合解決方案(àn)。<>

**2.智能化(huà)圈子構建**

2025年(nián),5G+邊緣計算技術(shù)將推動遠程運維普及,故障診斷響應時間縮短至5分鍾。實驗室原型機已搭(dā)載AR輔助維修係統(tǒng),通過智能眼鏡實現(xiàn)篩網破損(sǔn)的(de)實時(shí)標注與(yǔ)更換指引。

**3.綠色製造轉型**

歐盟新規要求篩料機鉛含量低於0.01百分比(bǐ),倒(dǎo)逼企業研發無汞(gǒng)背光模塊與可降解篩網(wǎng)。國內廠(chǎng)商試(shì)點銦、鎢等稀有金屬回收技術,資源再(zài)利用率突破80百分比。